Виробництвo

На заводі впроваджено передове обладнання нового покоління, що забезпечує виробництво скляних тар для провідних компаній світу.

На сьогоднішній день завод виробляє продукцію з безбарвного скла (Flint) і кольорового (коричневого і зеленого).

Склотарні цехи:

№1

ZIPPE (Німеччина) — дозувально-змішувальна лінія, HORN (Німеччина) — скловарна піч продуктивністю 240 т/добу, Emhart (Швейцарія) склоформувальні машини, 3 шт., HORN (Німеччина) — системи гарячого та холодного зміцнення, LfG (Німеччина) — піч відпалу склотари, EmhartInex (США) — апарати контролю VeritasiM, Стеклопак (Росія) — обладнання для транспортування та пакування склотари.

№2

ZIPPE (Німеччина) — дозувально-змішувальна лінія, SORG (Німеччина) — скловарна піч, продуктивність 320 т/добу, Emhart (Швейцарія) склоформувальні машини, 3 шт., Imaco (Нідерланди) — система гарячого зміцнення, Antonini (Італія) — система холодного зміцнення, Antonini (Італія) — піч відпалу склотари, MSC & SGCC (Франція) — автомати контролю, OptischePrüfsystemeDr.Günther (Німеччина) — оптичні автомати контролю (контролю віночка — увігнутість і непаралельність), Zeccetti (Італія) — обладнання для транспортування і упаковки склотари машинолінії.

Процес варіння скла відбувається у наших сучасних скловарних печах. Управління цими печами є повністю автоматизованим і піддане жорсткому контролю, доведеному до високого рівня точності. Для варіння скляної маси застосовується передовий підхід, де в якості палива переважно використовується природний газ з теплотворною здатністю від 8060 до 8100 ккал/м3.

8060-8100 ккал/м3 З метою зниження витрат енергоресурсів, зниження викидів СО і NOx в навколишнє середовище, для обігріву скловарних печей стали застосовувати комбінований спосіб обігріву — полум’яно-електричний, де теплота вноситься за рахунок факела горіння палива і додатково електрики від електродів. Для зберігання сировинних матеріалів використовуються об’ємні силоси, що забезпечує якісне їх заощадження. Транспортування сипучих матеріалів в силоса проводиться пневмотранспортними системами, що практично повністю запобігає запилюванню, здійснюється більш дбайливе переміщення речовини, деформація структури речовини мінімальна, відсутнє розшарування. Головним же достоїнством складеного цеху є лінія дозування і змішування сировинних компонентів німецької фірми ZIPPE. Німецька якість обладнання, продумана система електронного управління на базі промислових контролерів Сіматік— все це дозволяє дуже точно і якісно здійснювати підготовку шихти для подальшого використання.

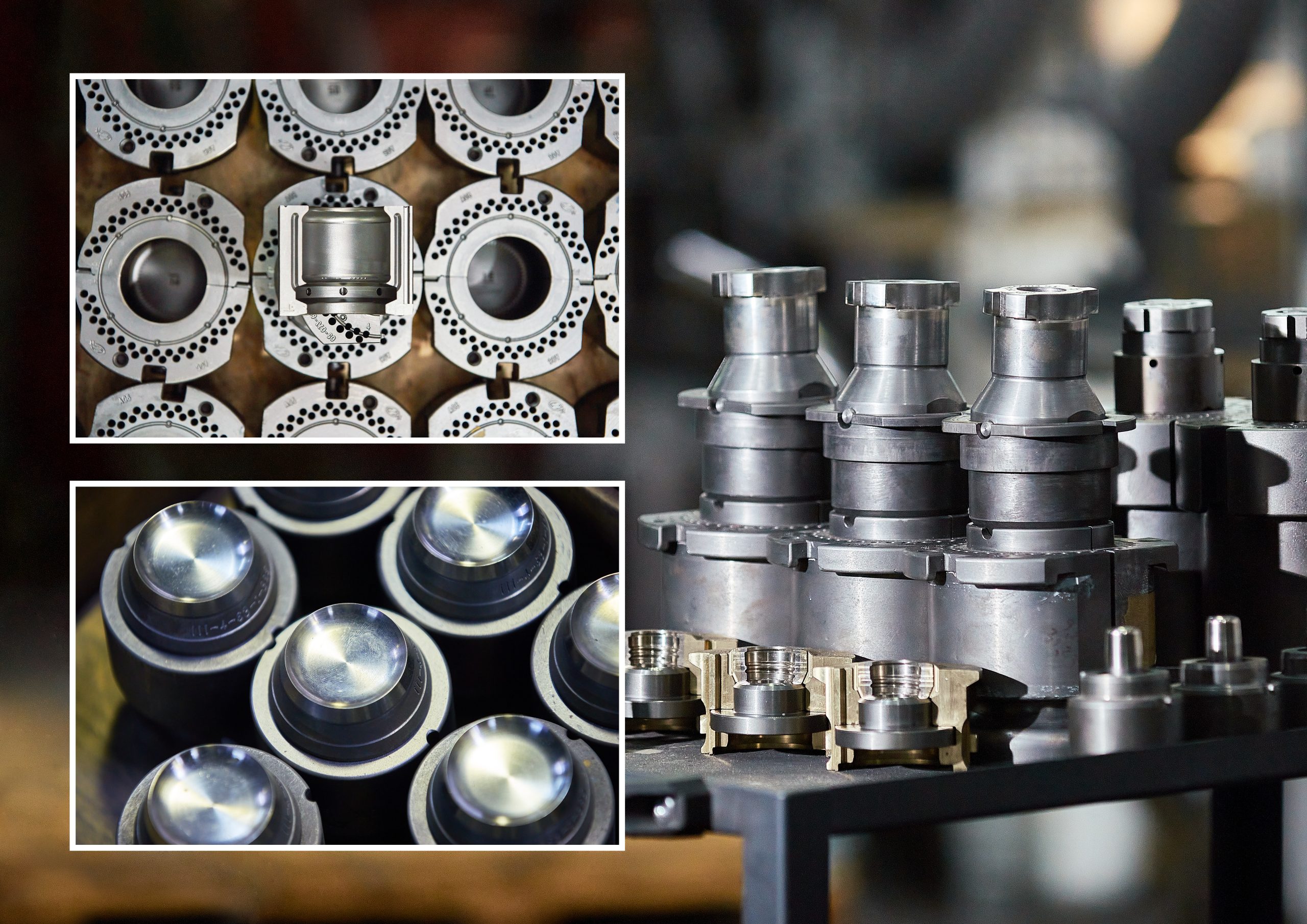

На нашому підприємстві виробництво скляної тари здійснюється за допомогою стеклоформувальних машин EmhartGlass IS-5 та IS-6 1/4, які мають від 8 до 12 секцій. Ці машини працюють в одно-, дво- і трьохкрапельних режимах (SG, DG і TG – англ.), виготовляючи скляну тару трьома можливими способами:

- ВВ ( Blow and Blow – метод подвійного видування) Неоціненна перевага даного способу видування скла — можливість формувати найрізноманітніші за виглядом та призначенням скляні пляшки.

- PB ( Press Blow – широкогорлого пресовидування). Ефективний спосіб формування, який інтенсивно розвивається і поширюється при виробництві вузькогорлих порожнистих тонкостінних виробів — полегшеної склотари.

- NNPB (Narrow Neck Press and Blow – вузькогорлого пресовидування) Для цього способу характерний рівномірний розподіл скла, відсутність так званого «фідерного поясу» — хвилястості на корпусі виробу. Економія по вазі складає 20-30%, а швидкість роботи склоформувальних машин збільшується на 10-15%.

Якість компонентів, їх підготовка, зберігання і метод їх дозування і змішування – визначає якість готової продукції

Готова продукція, що пройшла контроль якості, системою транспортерів подається до установки упаковки

склотари в термоусадочну плівку. Дуже важливо якісно упакувати посуд для подальшого зберігання на складі і

подальшого транспортування споживачеві готової продукції. Для цього використовуються повністю автоматичні

палетизатори колонного типу італійської фірми Zecchetti і термоусадочне обладнання французької фірми Thimon. Упаковка проводиться в два етапи — упаковка і термоусадка самої палети, потім додатково приклеюється спеціальна плівка на верхню частину палети для захисту від ультрафіолетових променів, атмосферних опадів і т.д.

Дане обладнання і сучасна система управління на базі промислових контролерів Сіматік забезпечують дуже якісну і швидкісну упаковку готової продукції.

Є можливість упаковки продукції в невеликі монопакети. Для цього ми використовуємо пакувальне обладнання фірми «Термопак». Вся продукція зберігається на власних критих, чистих і сухих виробничих складах.

Ще одна з переваг Пісківського заводу скловиробів — це власна сучасна трансформаторна підстанція ПС

110/10 кВ. Дана підстанція забезпечує якісним електроживленням все обладнання заводу, забезпечуючи тривале його використання без аварійних відмов.